Nel settore dei materiali compositi vi sono molte inesattezze, sia concettuali che terminologiche, dovuta ai differenti componenti che vengono utilizzati nelle varie lavorazioni. Con questo post voglio iniziare una serie di brevi note per fare un minimo di chiarezza per coloro che leggono, molto spesso inconsapevoli, le schede tecniche delle barche fornite dai cantieri e che non riescono a distinguere i pregi ed i difetti della scelta di materiale piuttosto di un altro.

Generalmente i cosiddetti materiali composti sono costituiti da fibre di varia origine – vetro, carbonio, kevlar-aramidiche ecc. – che, impregnate con alcune resine che garantiscono la coesione tra le fibre di uno stesso strato e tra strati adiacenti, attraverso il processo della catalisi – tra resina e catalizzatore; in questo modo i vari tessuti e resine si solidificano.

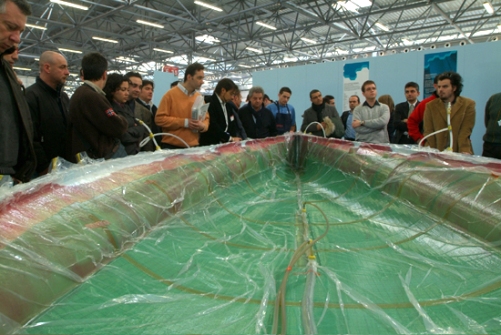

Disponendo le fibre resinate sopra uno stampo o direttamente su una superficie si ottengono strutture resistenti ed elastiche per ogni tipo di forma. La loro scoperta si deve al grosso impegno dell’industria aerospaziale nella ricerca tecnologica.

La famiglia più utilizzata di resine, in ambito nautico è certamente quella poliestere dato il suo facile utilizzo ed i costi certamente inferiori rispetto alle altre tipologie di resine. Tra le resine di Poliestere troviamo: la resina isoftalica, trissotropica molto indicata per le stratificazioni con fibre di vetro, grazie all’indice di assorbimento di acqua molto basso, una buona resistenza agli aggressivi chimici presenti nell’ambiente marino; inoltre e facilmente lavorabile e possiede una flessibilità di utilizzo.

La resina ortoftalica tissotropica è molto adatta per l’uso nautico dato il suo grande potere impregnante delle fibre soprattutto quando vengono impiegati mat o stuoie multistrato. Possiede inoltre delle buone caratteristiche meccaniche e non comporta problemi di colature nelle stratificazioni in verticale, su paratie o murate di scafi.

Al contrario la resina vinilestere, sempre tissotropica, possiede dell’elevate doti di resistenza meccanica, paragonabili a quelle dell’epossidica, con una temperatura di distorsione al calore di oltre 110° C; inoltre grazie alle sue caratteristiche e facilità di utilizzo, paragonabile ad una poliestere, la resina vinilestere viene utilizzata nel settore dei compositi nelle applicazioni più impegnative, sia con fibre di vetro che con quelle ad alto modulo di resistenza come le fibre di carbonio e quelle di kevlar. Nel settore nautico solo i cantieri più rinnomati utilizzano questa resina dato l’elevato prezzo di vendita, rispetto alla poliestere.

Questa resina, oltre al settore nautico, viene anche utilizzata nella costruzione di marmitte per moto, scocche, carenature, manufatti resistenti al calore, barche da competizione, ecc. La resina vinilestere ha inoltre un’ottima resistenza agli aggressivi chimici ed ad alcuni acidi ed è quindi adatta anche per rivestimenti strutturali in vetroresina, di vasche e serbatoi nell’industria chimica e petrolifera.

Lo svantaggio della resina di poliestere rispetto alla vinilestere è la presenza di un solvente, lo stirolo, con delle proprietà altamente igroscopiche il quale, se viene mal catalizzato, può provocare la formazione di fenomeni osmotici nella carena della barche.